印刷网点大小的变化是印刷过程中常见的问题,网点的变化会造成印刷品阶调层次的减少、印刷品色彩难以还原、印刷过程中频繁补版等问题。致使网点发生变化的因素很多,在印前过程中会由于曝光系统、显影系统靠成印版的网点扩大或缩小;在印刷的过程中纸张、油墨、印刷机、以及印刷压力、环境温湿度等印刷工艺条件也会引起网点的变化。

为了使印刷复制过程更加精准,有必要对印刷过程中的网点变化进行控制,为此人们在印前过程中引入了补偿曲线,期望通过曲线对制出印版的网点进行预先的补偿,这样上机后就能得到的精确印刷网点。

印前的补偿曲线主要有印刷机网点补偿曲线与印版网点补偿曲线两种,印刷机补偿曲线又叫印刷特性曲线,是根据不同印刷机自身的特性而制作出的印刷网点补偿曲线。印版网点补偿曲线是通过对印版网点的测量,制作出的印版网点还原特性曲线。

通常CTP版材的网点补偿曲线制作过程为版材显影后直接测量网点,然后将所测到实际网点面积填入到软件中生成印版网点补偿曲线,本文通过对紫激光CTP版材成像机理进行分析,并通过实际印刷验证,指出紫激光CTP版材因为其特性而造成网点扩大偏大,网点边缘存在固化不牢的缺陷,所以在制作网点补偿曲线时,应该在显影完成后进一步处理,比如用擦版布擦版面,以去除网点边缘部分,然后再测量网点以得到网点补偿曲线。

1.紫激光CTP版材成像机理与网点还原

1.1 紫激光CTP版材的结构

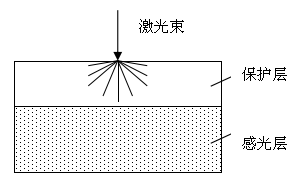

图1-1 紫激光CTP版材结构

紫激光CTP版的构成见图1-1,基本结构由四层组成:1层为水溶性的聚乙烯醇层(PVA层);2层为感光高分子层;三层为氧化铝层;4层是经过电化学粗化和阳极氧化处理的铝基底层。感光高分子层内含有感光剂、聚合引发剂、可聚合单体、交联剂和颜料。1层的PVA保护层的目的主要是对版面起保护作用,起稳定感光高分子层的作用;保护层还具有隔氧作用,减少空气中的氧气与感光高分了层直接接触从而使聚合过程顺利进行。

1.2 紫激光CTP版材的曝光成像

紫激光CTP版材采用光聚合成像机理,经405nm波长紫激光扫描后,曝光区域的感光层发生聚合反应而固化,在显影液中由溶解变为不溶。未曝光区域经显影加工后被除去,形成印版空白区,曝光区域固化保留下来,形成印版图文区。

图1-2 紫激光CTP版材曝光特性

紫激光CTP版材由于有PVA保护层的存在,在曝光时会发生激光散射现象,如图1-2,因为版材的感光层为感光聚合型,散射构成的扩散光晕会影响网点的边缘轮廓处。这种效应导致印版上网点会产生不同程度的扩大,因网点边缘扩大部分未接受到足够的曝光而固化不牢,上机后很快就被磨掉,所以在紫激光CTP版材应用的过程中,本来印版上的网点都是标准的,可是上机后却发现高光部分细节丢失,追色难等问题。相对于热敏CTP而言,热敏版的曝光分解过程与曝光的时间没有关系,只有曝光过程中感光层所能达到的最高温度有关,如果温度低于临界值,版材不会发生任何反应,只有温度高于临界值时感光层才发生反应,因为有临界值的存在,热漫射不会对印版有任何影响,这种特性使热敏版的网点扩大率变的很小,网点更清晰。

经过对紫激光、热敏CTP版材的对比可以看出,紫激光版材显影后的网点扩大较多,且扩大部分固化不牢,如果用此时的网点测量值去做网点补偿曲线并不可靠。以下我们通过实验数据来对比说明,实验所用版材为华光PPVS型紫激光CTP版材,显影药水及条件均为厂家所推荐,实验所用印版网点测量仪为IC Plate-II,印刷机为华光精工单色胶印机,因为紫激光CTP版材最多是应用在报纸印刷方面,所以测量图像为1800DPI、150Lpi。

2.版材网点补偿特性曲线制作过程探讨

通过分折我们认为,紫激CTP版材网点补偿曲线制作时,不应该直接测量显影后版材,而应该去除显影后网点的“虚假”边缘后再测量,这样才能得到真实的网点补偿曲线。

2.1去除显影后网点的“虚假”边缘

为了擦去网点边缘部分固化不牢的部分而又不损伤有效网点,我们使用印刷车间用的无屑擦版布并沾取清水对显影后的网点进行擦拭,并做了擦拭实验:擦拭10次、20次、30次、40次、50次,经测量网点变化数据如表2-1。

网点值 | 5% | 10% | 20% | 30% | 40% | 50% | 60% | 70% | 80% | 90% | 95% |

显影后 | 5.1 | 10.4 | 21.7 | 33.4 | 45.6 | 55.9 | 66.5 | 78.1 | 87.8 | 96.2 | 99 |

10次 | 4.5 | 9.6 | 19.4 | 31.3 | 42.1 | 52.9 | 61.8 | 74.5 | 84.7 | 93.7 | 97.9 |

20次 | 4.1 | 8.7 | 18.8 | 29 | 40.5 | 51.6 | 59.7 | 72.6 | 82 | 92.3 | 97.1 |

30次 | 4 | 8.5 | 18.6 | 28.6 | 40.4 | 51.3 | 58.9 | 71.8 | 81.5 | 91.9 | 97 |

40次 | 4 | 8.2 | 18.4 | 28.4 | 39.8 | 51.3 | 58.4 | 71.4 | 81.2 | 91.6 | 97 |

50次 | 3.8 | 8.3 | 18 | 28.4 | 40 | 51.1 | 58.5 | 71 | 81.2 | 91.7 | 97 |

表2-1 不同擦拭次数对网点的影响

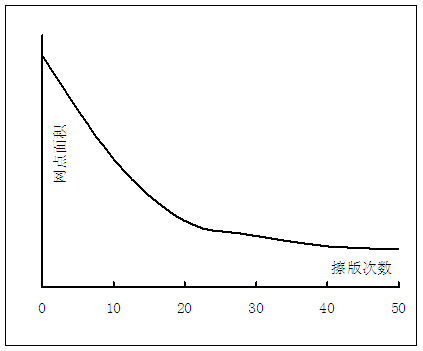

对以上网点变化数据进行加权平均,得到网点变化的趋势图,如图2-1。

图2-1 不同擦拭次数对网点的影响

通过以上数据可以看出,通过清水擦拭20次左右,网点固化不牢的边缘部分就能够被有效的除去,增加擦拭次数不会对有效网点产生影响。

2.2 网点补偿曲线对比

我们分别用两种方法制作印版网点补偿曲线,第一种方法为常规方法,显影后直接测量网点,第二种方法为改过方法,显影后用擦版布擦拭20次再进行网点测量,得到数据如表2-2。

| 网点值 | 5% | 10% | 20% | 30% | 40% | 50% | 60% | 70% | 80% | 90% | 95% |

常规方法 | 4.9 | 10.8 | 21.9 | 33.6 | 45.8 | 56.4 | 67.6 | 78.7 | 87.6 | 96.4 | 98.4 |

改进方法 | 4.1 | 9.4 | 19.6 | 31.3 | 42.4 | 52.6 | 62.8 | 74.2 | 84.2 | 93.4 | 97.1 |

表2-2 两种方法得到的网点补偿曲线部分数据

通过以上数据能看出这两种方法得到的补偿曲线明显不同,用第二种方法得到的曲线更接近与45°。接下来我们利用这两条曲线分别出版,并进行了实际印刷对比。

3.实际印刷效果对比

我们共进行了两轮印刷实验,第一轮:分别使用两种补偿曲线进行制版,上机200印后下机,擦净油墨测量网点;第二轮:分别使用两种补偿曲线进行制版,上机20000印后下机,擦净油墨测量网点。

第一轮印刷实验,印刷前后网点数据如表3-1

网点值 | 5% | 10% | 20% | 30% | 40% | 50% | 60% | 70% | 80% | 90% | 95% | |

常规方法 | 前 | 5.1 | 10 | 20.2 | 29.8 | 39.6 | 49.4 | 60.2 | 70 | 80.1 | 90.3 | 95.5 |

后 | 3.5 | 8.4 | 17.5 | 26.8 | 35.4 | 46.2 | 55.1 | 66.3 | 75.9 | 85.4 | 92.6 | |

改进方法 | 前 | 6.2 | 11.6 | 22.8 | 32.6 | 43 | 54.1 | 64.6 | 73.1 | 82.4 | 93.1 | 96.7 |

后 | 4.9 | 10.4 | 19.8 | 30.2 | 39.2 | 49.8 | 59.4 | 69.7 | 78.9 | 89.4 | 94 | |

表3-1 200印后下机测量网点数据

第二论印刷实验,印刷前后网点数据如表3-2

网点值 | 5% | 10% | 20% | 30% | 40% | 50% | 60% | 70% | 80% | 90% | 95% | |

常规方法 | 前 | 5.3 | 10.2 | 20 | 30.5 | 40 | 50.3 | 59.8 | 69.5 | 79.6 | 90 | 95.1 |

后 | 2 | 6.2 | 14.8 | 23.8 | 32.1 | 43.5 | 51.8 | 62.8 | 72.4 | 84 | 89.8 | |

改进方法 | 前 | 6.4 | 11.3 | 22.7 | 32.1 | 43.5 | 54.3 | 65 | 73.4 | 81.9 | 92.8 | 96.5 |

后 | 3.1 | 8.6 | 17.8 | 28.2 | 37.1 | 46.2 | 56.1 | 66.3 | 75 | 86.8 | 93.1 | |

表3-2 20000印后下机测量网点数据

通上以上实验数据可以看出,开机200印后印版上网点的扩大边缘已经被迅速的磨掉,此时用常规方法制作补偿曲线而得到的印版上的网点已经明显低于标准网点值,而用改进方法制作的印版此时网点与标准网点十分接近。

开机20000印后可以发现用常规方法得到的印版5%以下网点已经被磨损为2%,可以推测3%以下的网点已经丢失,这样就增加了换版的机率。分析用改进方法得到的印版,此时的磨损较常规方法得到的印版明显较轻。

4.结论

根据对以上数据的分析,对于紫激光CTP版材,使用改进的方法来制作网点补偿曲线,其应用效果明显好于用常规方法来做曲线。在实际的应用过程中,要想保证网点补偿曲线的准确性,要经常检查维护印前设备,对制版机的激光能量、显影药水及时监测,当使用的版材更换批号时,就需要重新校准,得到新的印版网点补偿曲线。定期更新印版补偿曲线以适应新的印刷条件,是保证稳定的印刷质量的重要手段。